Klämkraftens betydelse - lång

Kort version

1. Definition av klämkraft

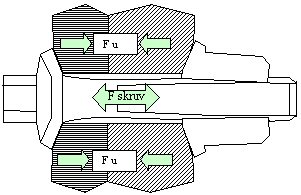

Klämkraft definieras som den axiella kraft med vilken två eller fler komponenter hålls samman. Klämkraften i ett skruvförband är lika med dess skruvkraft, d v s den dragkraft som skruvens stam utsätts för, se Figur 1 nedan

Figur 1. Schematisk illustration av ett skruvförbands klämkraft.

Klämkraften = den dragkraft som skruvens stam utsätts för (Fskruv).

Samma kraft men som en tryckkraft (F u) håller ihop fogade delar.

En etablerad klämkraft behövs för att ge ett skruvförband dynamisk hållfasthet, dvs. förmåga att motstå pulserande last. För vissa förband, t.ex. statiskt höghållfasta förband är detta inte lika nödvändigt. Där räcker det med en kraft som eliminerar luftspalter vid montering och som förhindrar "gnissel och gnek" då konstruktionen används.

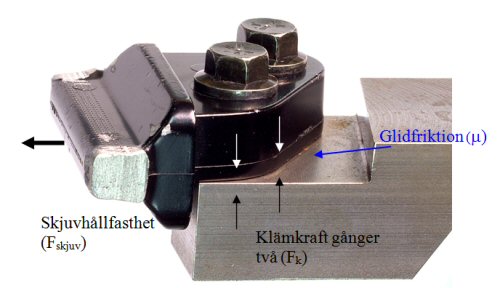

Med kännedom om klämkraft och glidfriktion kan förbandets statiska skjuvhållfasthet uppskattas. Statisk skjuvhållfasthet (Fskjuv) blir: Fskjuv = µN, där N är den sammanlagda klämkraften från n st. skruvar, och µ glidfriktionen mellan sammanfogade komponenter, se Figur 2.

Figur 2. Förbandets skjuvhållfasthet Fskjuv, är proportionell mot förbandets klämkraft, Fskjuv =µ N, där N är förbandets totala klämkraft.

I ett skruvförband åstadkommes klämkraften i allmänhet genom att vrida på ett av de ingående fästelementen samtidigt som fästelementets gänga har en stigning. På så sätt överförs en vridrörelse till en axiell kraft.

Vridrörelsen eller monteringen som den ofta kallas kan åstadkommas på olika sätt. Den vanligaste metoden är momentstyrd montering.

3. Initial Klämkraft

Initial klämkraft eller förspänning efterfrågas normalt för två olika nivåer. En för momentstyrd montering och en för sträckgränsstyrd montering. Beroende på skruvens hållfasthetsklass samt spridning i monteringsfriktion och moment blir spridningen i initial klämkraft olika, se Tabell 1 nedan. Målvärdet för monteringsfriktion är 0,13 med tillåtet intervall 0,10 - 0,16. Klämkraften är oberoende av vilken typ av skruvhuvud (sexkant eller fläns, dvs olika dw) man väljer. Monteringsmomenten påverkas dock av skruvhuvudet.

| d |

PC |

Klämkraft

momentdraget [kN] |

Skruvutnyttjande

-grad [%] |

Klämkraft

sträckgränsdraget [kN] |

| M5 |

8.8 |

3,8 - 7,5 |

49 - 98 |

7,8 - 10 |

|

10.9 |

5,5 - 11 |

49 - 97 |

11 - 15 |

| M6 |

8.8 |

5,5 - 11 |

51 - 101 |

11 - 15 |

|

10.9 |

8,0 - 16 |

50 - 100 |

16 - 20 |

| M8 |

8.8 |

10 - 20 |

50 - 101 |

20 - 27 |

|

10.9 |

15 - 30 |

51 - 103 |

28 - 38 |

| M10 |

8.8 |

15 - 30 |

47 - 95 |

31 - 41 |

|

10.9 |

25 - 45 |

54 - 97 |

45 - 60 |

| M12 |

8.8 |

25 - 45 |

54 - 98 |

46 - 62 |

|

10.9 |

35 - 65 |

52 - 96 |

67 - 91 |

| M14 |

8.8 |

35 - 65 |

55 - 103 |

63 - 85 |

|

10.9 |

45 - 95 |

48 - 102 |

92 - 124 |

| M16 |

8.8 |

45 - 85 |

52 - 98 |

85 - 115 |

|

10.9 |

65 - 125 |

51 - 98 |

126 - 170 |

Tabell 1. Initiala klämkrafter vid moment- respektive sträckgränsstyrd montering med en monteringsfriktion mellan 0,10 - 0,16.

För att uppnå den avsedda klämkraften krävs ett visst monteringsmoment. Exakt vilket moment som krävs beror huvudsakligen på friktionsegenskaperna i skruvförbandet. Dessa kan variera kraftigt och måste bestämmas för det specifika förbandet för att få ett optimalt konstruerat förband. Det finns alltid en viss spridning i friktionsvärden och vad skruvdragarnas ger för moment. Rutinerna för hur man beräknar monteringsmomentmålvärden och vilka nivåer de ska ligga på kan skilja sig något åt mellan företagen. I tabell 2 redovisas monteringsmomentmålvärden för Volvo Cars, AB Volvo och Scania CV.

| d |

PC |

Monteringsmoment

Volvo Cars [Nm] |

Monteringsmoment

AB Volvo [Nm] |

Monteringsmoment

Scania CV [Nm] |

| M5 |

8.8 |

6 |

6 |

5,4 |

|

10.9 |

7 |

7,5 |

8,1 |

| M6 |

8.8 |

10 |

10 |

8,6 |

|

10.9 |

13 |

12 |

13 |

| M8 |

8.8 |

24 |

24 |

22 |

|

10.9 |

30 |

30 |

32 |

| M10 |

8.8 |

48 |

48 |

42 |

|

10.9 |

60 |

60 |

63 |

| M12 |

8.8 |

80 |

85 |

77 |

|

10.9 |

110 |

105 |

115 |

| M14 |

8.8 |

130 |

140 |

123 |

|

10.9 |

180 |

175 |

187 |

| M16 |

8.8 |

200 |

220 |

184 |

|

10.9 |

270 |

275 |

NA |

| M18 |

8.8 |

NA |

290 |

NA |

|

10.9 |

NA |

360 |

NA |

| M20 |

8.8 |

NA |

430 |

NA |

|

10.9 |

NA |

540 |

NA |

Tabell 2. Monteringsmomentmålvärden med 8.8 respektive 10.9 skruv för Volvo Cars, AB Volvo och Scania CV.

3. Bibehållen klämkraft

Slutgiltig dynamisk hållfasthet beror inte enbart på den initiala klämkraften utan också på förbandets sättningsegenskaper. En bra konstruktion motverkar både sättningar och utmattningsbrott. En bra konstruktion uppfyller följande kriterier:

- En klämlängd av minst 2xd där d är nominell gängdiameter

- En underlagsstyvhet som är minst tre gånger skruvens styvhet

(i annat fall blir förbandet mer utmattningskänsligt)

- Ytbehandling på ingående delar som ger en

monteringsfriktion mellan 0.10-0.16

- Frånvaro av koniska säten, speciellt om komponenter

är gjorda i aluminium

- Ett monteringsmoment som tar klämkraften till ca 75 % av proof load

(ca 55 % av skruvens axiella dragbrottkraft)

- En geometri som motverkar byrålådseffekter eller kräver mer än en tredjedel av aktuell monteringsmoment för att kompaktera ingående delar (klämma bort all luft ur förbandet)

- En förbandsvolym som inte innehåller överhäng eller alltför stora genomgående hål (max 1.5d för genomgående håldiameter)

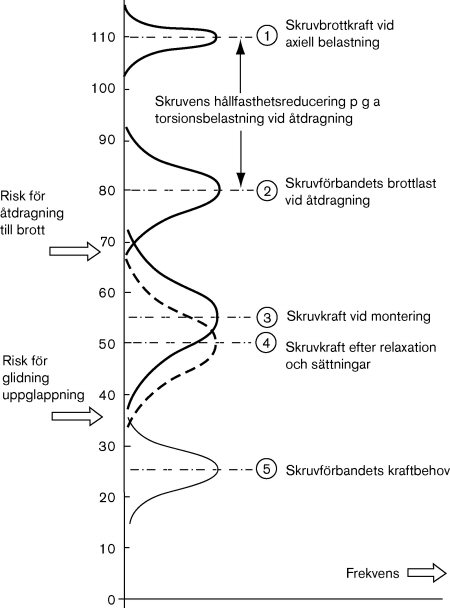

En schematisk beskrivning av klämkraft som en följd av spridning i friktion, moment, sättning och material ges i Figur 3 nedan. Nivå och spridning anges i % av skruvens nominella dragbrottlast. 100 % är det krav fordonsproducenten har. Vid klassisk dragprovning ligger därmed medelvärdet en bit över 100 % och samtliga skruvar strax över 100 %. Vid montering (skruvning) till brott sjunker den axiella kraften till ca 80 %. Detta beror på att gängfriktionen applicerar en torsionsbelastning på skruven samtidigt som klämkraften byggs upp. Den axiella kraften hamnar därmed på ca 80 %. Kraftbehovet hos ett "Standardförband" ligger ofta kring 25 % . Med hänsyn taget till sättning och normal spridning i monteringsfriktion och applicerat moment hamnar därmed målvärdet vid moment styrd montering kring 55 % av Fb.

Figur 3. Schematisk illustration av klämkraft och klämkraftbehov i dynamiskt höghållfast momentmonterat förband.

Uppdaterad 2017-11-10

|