Ultraljud i produktionen - lång

Kort

version

1. Allmänt om ultraljudsteknik

Ultraljudstekniken kan lättast beskrivas som en slags ekolodteknik. Man

använder sig av högfrekventa ljudvågor, vilka utbreder sig i detaljen, och

studerar sedan de ekon som uppstår. Ultraljudet utbreder sig som vågor i det

undersökta materialet. Vågorna kan vara både longitudinella och transversella.

Tekniken tillämpas för många olika applikationer, såsom sprickdetektering,

materialkaraktärisering, härddjupsmätning samt mätning av klämkraft hos skruvar.

I texten om skruvmätning behandlas enbart longitudinella vågor.

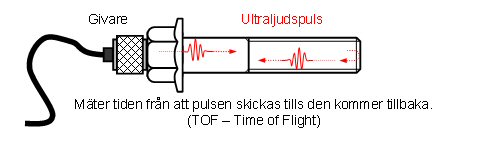

Vid mätning på skruvar placeras en sond/givare på skruvskallen där den

exciterar en ultraljudspuls (typisk frekvens 5-10MHz). Pulsen kommer att gå

igenom skruven och reflekteras tillbaka från dess ändyta och detekteras när den

når givaren igen. Man mäter den tid det tar för pulsen att löpa fram och

tillbaka genom skruven. Denna tid benämns Time of Flight (ToF), se fig. 1.

Figur 1. Princip for ultraljudsmätning av skruvens

längd.

Klämkraftsmätning låter sig göras då skruven vid montering sträcks ut som en

fjäder. Skruvförlängningen kan då mätas som skillnaden det tar för

pulsen att åka genom den omonterade respektive monterade skruven. För att sedan

översätta förändringen i ToF till klämkraft behöver man även känna till ett

antal egenskaper hos skruven och förbandet, t ex klämlängd, materialets

akustiska egenskaper, skruvens dimensioner och elasticitet. Med kännedom om

dessa kan ändringen i ToF översättas till klämkraft. Motsvarande kalibrering kan

göras genom mätning på skruven i en dragprovrigg.

För att framgångsrikt genomföra en klämkraftmätning krävs ytterligare några

förutsättningar:

- Det måste finnas ett akustiskt kopplingsmedium mellan givare och

skruv:

För laboratoriebruk används ofta glycerin

(vätska).

I löpande produktionstillämpning är detta opraktiskt och ett

membran av plast eller gummi med lämpliga egenskaper används.

- Skruvens ändytor måste vara plana och parallella.

För

laboratoriebruk görs detta normalt genom slipning av vanliga skruvar.

För

produktionstillämpning fabrikstillverkas skruvarna med planparallella

ytor.

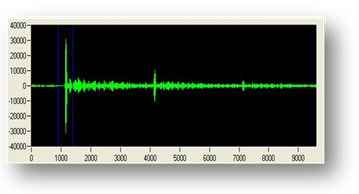

Figur 2. Exempel på

ultraljudssignal vid bestämning av skruvens längd. På bilden ses inte bara det

första ekot (topp runt 1200 på x-axeln) utan även flera toppar från upprepade

ekon (4200, 7200).

2. Tillämpning av ultraljud

För tillämpning av ultraljudstekniken på skruvförband bestäms ToF innan

åtdragning och denna tid definieras som klämkraften 0 kN. Efter åtdragning

(montering) kommer ToF att öka vilket dels beror på att skruven blir längre,

typiskt ca 0.3 mm per 100 mm klämlängd, dels på grund av att pulsen går

långsammare, dvs. ljudhastigheten sjunker när axialspänningen ökar. Effekten av

den förändrade ljudhastigheten är påtaglig, ca dubbelt så stor som den

geometriska effekten av skruvförändringen och bestäms av materialet i skruven.

Detta gäller bara för longitudinella vågor. Utbredningshastigheten för

transversella vågot påverkas inte av spänningstillståndet.

Skillnaden i ToF före och efter åtdragning är således proportionell mot

skruvförlängningen och därigenom även mot klämkraften i skruven upp till

sträckgränsen. Över sträckgränsen är inte skruvförlängningen proportionell mot

klämkraften längre och då gäller inte den kalibrering som beräknats/mätts för

det elastiska området.

Vissa utrustningar har en funktion där klämkraften kan anges direkt, men som

tidigare nämnts kräver detta att förbandsgeometrier och materialegenskaper är

kända och inmatade (Se även Montering - Metoder att mäta

förspänning).

3. Ultraljud i produktionsmiljö

Ultraljudstekniken används idag på speciellt utvalda förband. Dessa är

vanligtvis också kritiska förband såsom ramlager, vevstakslager,

motorupphängningar och liknande. Tekniken är idag inte så vanligt förekommande

inom fordonsindustrin, då den ej nått den mognad och acceptans som krävs. Det

finns också mer traditionella alternativa metoder som kan ge många av de

fördelar ultraljudstekniken erbjuder. Ultraljudstekniken kan dock ge fördelar

som andra tekniker inte kan erbjuda, t ex faktisk klämkraftmätning, som kan

användas både för styrning under montering och som kontroll i efterhand.

Bland annat den snabba utvecklingen av beräkningskraft hos datorer har öppnat

nya möjligheter att utnyttja metoden bättre.

Inom bilindustrin används ultraljud huvudsakligen som en kontrollmetod där

utrustningen utnyttjas manuellt. Mätningen sker före och efter åtdragningen för

att säkerställa rätt sträckning av skruven och därmed en hållbar klämkraft

i förbandet.

Figur 3. Exempel på

klämkraftsmätning med ultraljud. ToF mäts före och efter åtdragning.

Skillnaden anger via kalibrering klämkraften i förbandet.

Det mest effektiva sättet att använda ultraljud i produktionen är att mäta

under montering. Det förutsätter en utrustning som har inbyggda givare i

hylsan/hylsorna som ligger an mot skruvskallen under åtdragningen.

Utrustningen mäter ToF direkt vid kontakt mellan givaren i hylsan och

skruvskallen strax innan åtdragningen startar. Därigenom får man en nollkraft.

Därefter drar man åt till en förprogrammerad skillnad i ToF vilken då motsvarar

en känd klämkraft i förbandet. Utrustningen är nu inte längre bara ett

kontrolldon utan en metod för att styra åtdragningen i skruvförbandet till en

förbestämd klämkraft. Detta innebär i sin tur att åtdragningsmomentet blir

mindre intressant.

Man kan (och bör) dock övervaka momentet och åtdragningsvinkeln som en allmän

processkontroll men i princip är det oväsentligt då man styr direkt mot

klämkraft. Exempelvis krävs att mutterdragaren har momentkapacitet nog att dra

skruven till avsedd klämkraft. Om friktionsförhållandena i förbandet har ökat

kraftigt kanske detta inte är fallet. Detta avslöjas då av en för liten

åtdragningsvinkel.

För en operatör i en monteringslina upplevs denna utrustning precis som

vilken annan utrustning eftersom operatören får godkänt vid grön lampa och röd

lampa vid icke godkänt. Därmed behöver operatören inte göra några speciella

åtgärder p.g.a ultraljudsmetoden.

Den största fördelen med ultraljudstyrd montering är att klämkraften kan

styras mycket noggrant (åtdragningsfaktor Fmax/Fmin = 1,05 - 1,2 enligt VDI

2230) och dessutom utan att skruven behöver plasticeras. Därmed ökas

utnyttjandegraden av skruven avsevärt. Detta kan leda till en reducering av

antalet och/eller dimension på skruvarna, vilket i sin tur leder till en

viktminskning.

Eftersom man i processen mäter längden på skruven innan åtdragning har man

också kontroll på att rätt skruv blir monterad. Med moment/vinkelövervakning kan

även säkerställas att skruven har rätt kvalitet och att monteringsförhållandena

i övrigt är som förväntade.

4. Praktisk tillämpning av ultraljud i produktionen

För användning av dagens konventionella ultraljud i produktion krävs att man

beaktar följande saker:

- Ett bra kopplingsmedium krävs mellan givare och skruvskalle för att få en

bra signalöverföring.

- Det är viktigt att sonden/givaren är i rak linje med skruvens längdaxel för

att få ett tydligt och väldefinierat eko.

- Höga krav ställs på att skruvarna har planparallella ändytor för att

signalen ej ska störas (Går ej att använda dagens standardskruvar).

- Rätt/konstant tryck mellan sonden/givaren och skruvskalle behövs vid mätning

för att bibehålla en korrekt signal.

- En alternativ monteringsanvisning behövs om förbandet kommer att lossas och

återmonteras där man inte har tillgång till ultraljudsutrustning.

Uppdaterad 2020-01-02

|